Ja!

Probieren geht über studieren. Dies gilt hier auch. Testen Sie das APC in einem ersten Pilotprojekt und machen Sie sich ein eigenes Bild von den zahlreichen Vorteilen einer transparenten Produktion.

Jetzt Kontakt aufnehmen!

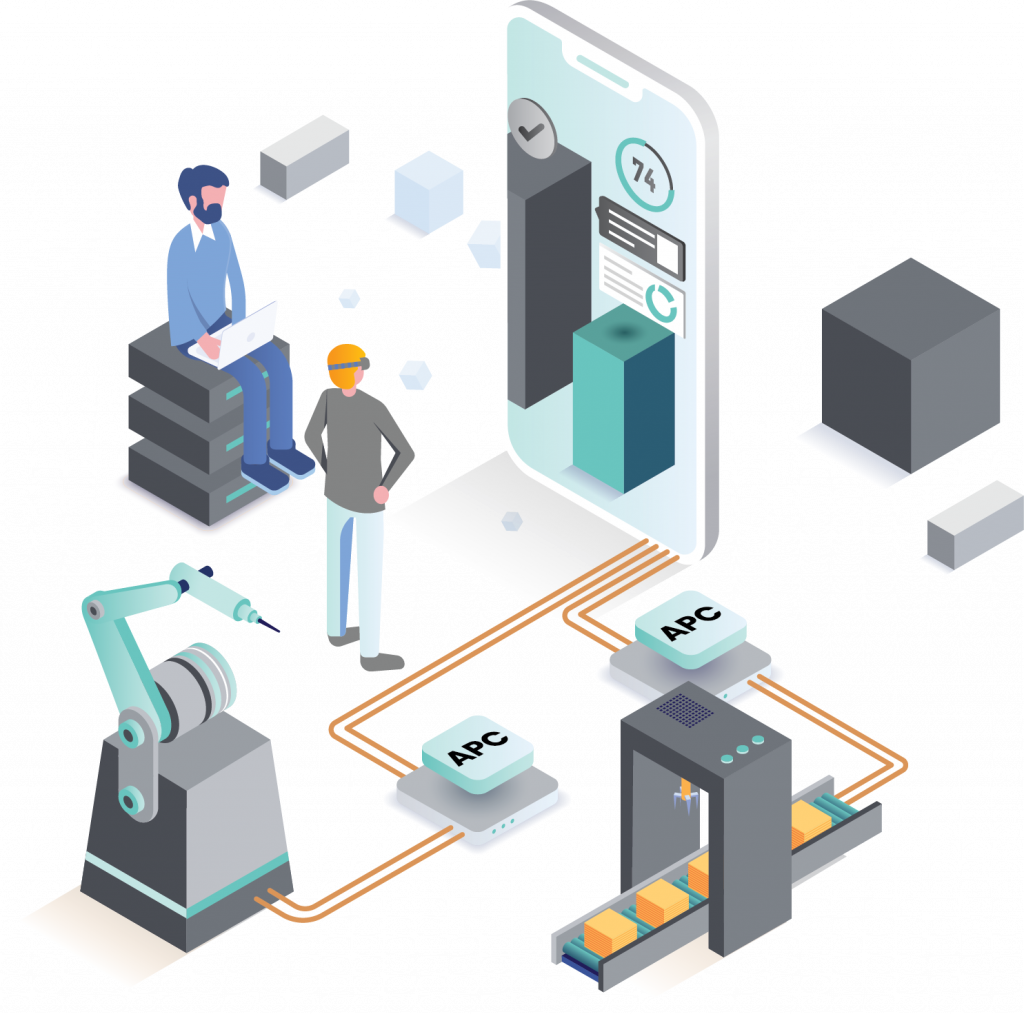

Der Einsatz des All Productions Control sorgt für eine Digitalisierung und Visualisierung aller vorhandener Daten (Prozessdaten, Maschinendaten, Störgründe, Fehlermeldungen, Qualitätskennzahlen, Statusmeldungen, etc.). Mithilfe dieser Daten lassen sich die Prozesse in Echtzeit beobachten, Optimierungspotentiale und Verschleißeigenschaften erkennen, Produktionsplanungen realisieren und eine Rückverfolgbarkeit garantieren.

Für unser All Productions Control benötigen sie lediglich einen Ethernetanschluss an Ihrer Maschinensteuerung. Dieser ist normalerweise bereits als Standardschnittstelle vorhanden oder mit wenig Aufwand nachträglich angebracht.

Nichts!

Das All Productions Control beinhaltet bereits alle Funktionen (Datenaufnahme, -speicherung, -bereitstellung) und benötigt somit keinerlei ergänzende Hard- oder Software.

Ein BDE-System ist laut Definition ein System zur Erfassung von Istdaten über Zustände und Prozesse einer Anlage/Maschine. Diese erfassten Daten werden entweder direkt visualisiert, um eine Übersicht über den aktuellen Stand der Maschine zu erhalten, oder in ein Plant Information Management System/in ein Manufacturing Execution System bzw. SCADA-System eingebunden.

Unser All Productions Control ist ein OEE-Managementsystem mit integrierter BDE-Funktion. Wie auch das BDE-System, erfassen wir alle Daten einer Maschine und können diese letztendlich dem Benutzer ausgeben. Das Hauptaugenmerk unseres All Productions Control liegt allerdings in der OEE-Analyse. Hierfür erfassen wir, zusätzlich zu den Prozess- und Maschinendaten, alle Störgründe und Fehlermeldungen. Aus diesen Daten lassen sich mittels Berechnung die Hauptstörgründe aufzeigen, Optimierungspotentiale erkennen, die Produktivität berechnen und langfristig die Effektivität der Anlage steigern. Zusätzlich ermöglicht das vollumfassende Datentracking Funktionen wie Traceability, ERP-Einbindung zur Auftragsplanung uvm.

Der Begriff OEE steht für Overall Equipment Effectiveness (dt.: Gesamtanlageneffektivität) und ist eine Kennzahl, die dabei hilft, die Rentabilität, Produktivität und Gesamteffektivität von Produktionsanlagen (Maschinen, Fertigungszellen, Fließbänder usw.) zu ermitteln, zu überwachen und zu verbessern.

Der OEE-Wert berechnet sich aus der Multiplikation dieser drei Faktoren:

Für die OEE-Analyse und die Berechnung der Faktoren werden alle Probleme (Stillstandzeiten, Störgründe, Fehlermeldungen, Ausschuss, etc.) lückenlos erfasst, um eine Aussage über die wichtigsten und häufigsten Quellen von Produktivitätsverlust in der Fertigung zu treffen.

Nein!

Dank flexibler Software und standardisierter Hardwareschnittstelle kann das All Productions Control mit nahezu jeder Anlage verbunden werden. Nachträglich angebrachte Sensorik wird über die vorgesehenen Schnittstellen am All Productions Control integriert.

In der „traditionellen“ Herangehensweise von Digitalisierungslösungen setzten die Anbieter nach wie vor auf serverbasierte Lösungen (On Premises/Cloud). Doch genau dieser Ansatz ist der Grund, warum sich die Digitalisierung in deutschen Unternehmen noch nicht durchsetzen konnte. Mit diesen serverbasierten Lösungen werden primär Unternehmen angesprochen, die große finanzielle Mittel besitzen, eigenes Knowhow im Bezug auf Digitalisierung mitbringen und eine groß aufgestellte IT-Landschaft vorweisen können.

Mithilfe des Internet of Things können wir auf die zentralen Serversysteme verzichten und nehmen den produzierenden Unternehmen somit die Einstiegshürde in die Digitalisierung. Mit der dezentralen Speicherung der Daten auf dem All Productions Control dank IoT reduzieren wir die Kosten und benötigen im gleichen Zuge weder Knowhow der Mitarbeiter/innen noch spezielle IT-Strukturen im Internet.

Mit dem Internet of Things geht es schneller, leichter und preiswerter!

Ihre Daten werden, ganz nach dem Vorbild des IoTs, dezentral auf dem jeweiligen All Productions Control gespeichert. Eine redundante Speicherung garantiert Ihnen zusätzlich eine hohe Datensicherheit, falls eine Speichereinheit Probleme haben sollte.

Die Daten können problemlos über 10 Jahre auf Ihrem APC gespeichert werden!

Ja!

Wir konnten bereits erfolgreich verschiedene ERP-Systeme mit dem APC verbinden. Sollten wir nicht bereits die passende Schnittstelle entwickelt haben, kümmern wir uns auch gerne um die Integration Ihres Systems.

Das Vorhaben “datavi” wird im Rahmen des EXIST-Programms durch das Bundesministerium für Wirtschaft und Energie und den europäischen Sozialfonds gefördert.

+

Wir speichern, verarbeiten und stellen alle Daten auf jedem einzelnen APC bereit und sind somit nicht auf ?

eine zentrale Speichereinheit angewiesen. Dies ist zum einen preiswerter und ermöglicht zum anderen eine Installation bzw. Inbetriebnahme in der Hälfte der üblichen Zeit.

Unsere Lösung ist zudem zu 100 % skalierbar. Bei bisherigen Lösungen müssen die zentralen Speichereinheiten (Cloud/Server) je nach Anzahl der

zu digitalisierenden Anlagen mit hohem finanziellen Aufwand erweitert werden, um die anfallende Datenmenge zu verarbeiten. Für unsere Lösung spielt die interne IT-Infrastuktur keine Rolle. Egal ob 10 oder 100 Anlagen an das System angebunden werden.

Wir vereinen den sehr detaillierten Analyseansatz der großen Allroundlösungen mit den flexiblen, einfachen und preiswerten Lösungsansätzen der kleinen Mitstreiter. Art und Alter der Anlagen spielen keine Rolle, wases uns ermöglicht, den kompletten Fertigungsprozess mit unterschiedlichsten Produktionsverfahren in einer Digitalisierungslösung zu vereinen.